Dans ce blog, Hans Opdam, le fondateur de Brightec, vous présente le projet de recherche qui a conduit au développement de rideaux d’air pour véhicules commerciaux. Il a collaboré avec Econcern, une entreprise spécialisée dans les énergies renouvelables aujourd’hui disparue. Ses recherches sont devenues le modèle de travail pour les rideaux d’air BlueSeal®.

En résumé

En 2005, Econcern a proposé un nouveau concept de camion réfrigéré utilisant la réfrigération eutectique comme moyen de transport plus économe en énergie de produits froids. Le principal avantage de la réfrigération eutectique est qu’elle ne nécessite aucun carburant diesel pour fonctionner et peut donc fournir une solution zéro émission pour le transport de marchandises froides.

L’utilisation d’un tel système nécessite normalement un poids important de masse eutectique dans laquelle du froid est stocké pour contrôler la température dans l’espace de chargement. La réfrigération eutectique a une énergie de refroidissement réduite (kWh / kg) par rapport aux méthodes alternatives de réfrigération au diesel. Cela nous a conduit à identifier des solutions pour prévenir les pertes d’énergie aux étapes les plus vulnérables de la chaîne du froid.

La principale cause de cette perte d’énergie se produit lors des ouvertures de portes. Nous avons constaté que notre camion eutectique avait des difficultés à maintenir les températures souhaitées dans le véhicule avec de nombreux arrêts de livraisons. Il est donc devenu primordial de trouver une solution qui atténue les pertes de froid et l’entrée de chaleur lors des ouvertures de portes.

Dans les industries pharmaceutiques et alimentaires en particulier, les zones de cargaison doivent maintenir une température constante pour garantir que ces marchandises ne soient pas compromises.

« Un nombre important de produits de santé (vaccins, insuline, produits sanguins labiles, produits biotechnologiques, tissus, organes, etc.) sont sensibles à la chaleur et un changement de leur température de stockage peut les rendre inutilisables, inefficaces, voire dangereux. Parmi les 10 principaux médicaments vendus dans le monde, un seul n’a pas d’exigence de température spécifique. Il est essentiel de faire face aux problèmes soulevés concernant le contrôle de la température de ces produits de santé tout au long de la chaîne de distribution, les facteurs sanitaires et économiques étant la priorité. » – The International Institute of Refrigeration, 30th Informatory Note on Refrigeration Technologies / janvier 2016

Auparavant, les véhicules réfrigérés avaient résolu ce problème en utilisant des rideaux en PVC – créant une barrière physique entre les climats internes et externes. Bien que cela offrait une solution saine en principe, les rideaux en PVC souffraient de certains inconvénients dans leurs applications réelles.

Les opérateurs ont constaté que les conducteurs manœuvraient généralement les rideaux physiques d’un côté pendant le chargement et le déchargement, les rendant obsolètes au moment le plus critique de la chaîne du froid. De plus, ces rideaux sont rarement remplacés lorsqu’ils sont cassés et nécessitent un nettoyage supplémentaire (et souvent négligé) pour répondre aux normes d’hygiène.

Il est rapidement devenu évident qu’une solution plus ergonomique serait nécessaire pour éliminer cet obstacle physique. En supprimant l’intervention humaine avec une barrière sans obstacle, la chaîne du froid reste ainsi intacte.

Nous avons trouvé cette solution dans un rideau d’air afin de fournir un moyen plus efficace d’empêcher l’air froid de s’échapper. Au sein d’Econcern, nous avons développé un rideau d’air spécialement conçu pour le transport conditionné. Après des tests approfondis, nous avons développé la première version, qui est le prédécesseur du Blueseal actuel.

Tester le concept

Le but du test est double:

1. Le rideau d’air est-il capable d’économiser de l’énergie et de maintenir un climat intérieur requis (température de l’air et du produit) dans une situation comportant de nombreuses ouvertures de portes?

2. L’économie d’énergie à l’aide d’un rideau d’air est-elle suffisante pour rendre possible un système de refroidissement eutectique?

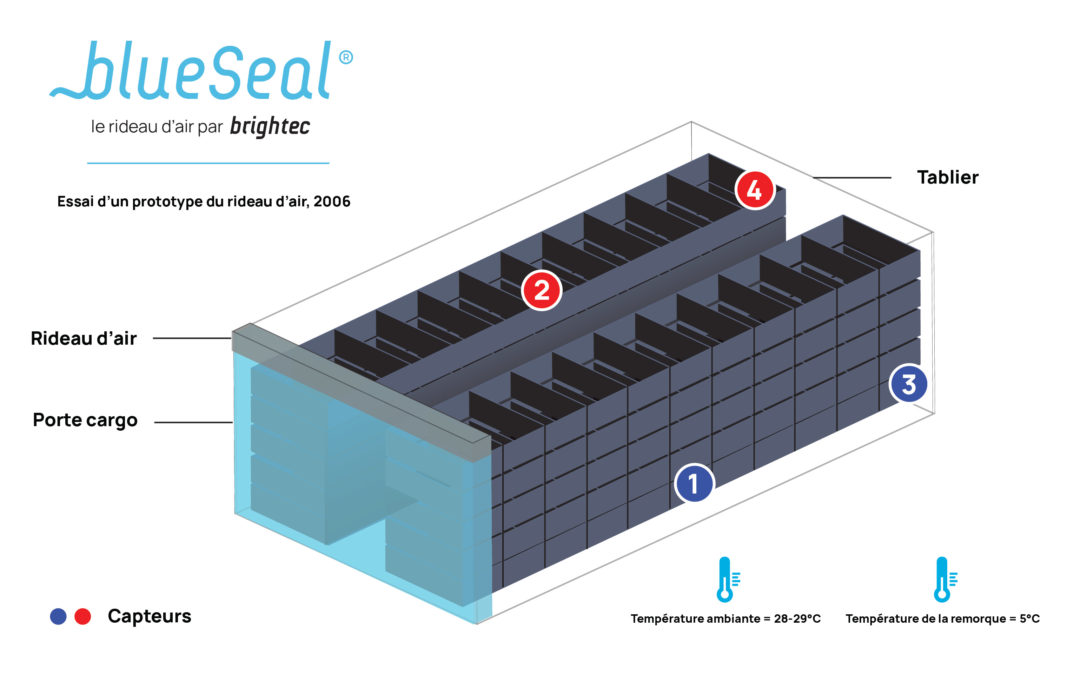

Afin de simuler les conditions de la routine quotidienne d’un véhicule frigorifique, nous avons utilisé une semi-remorque réfrigérée dans une pièce climatisée avec une température ambiante de 28-29°C. Les portes du véhicule étaient ouvertes pendant 15 minutes toutes les heures pendant 6 heures et nous avons testé la température de la cargaison dans tout l’espace de chargement. Le produit a nécessité une température de refroidissement de 4 à 5°C pendant le transport, qui était maintenue à l’aide d’un équipement de refroidissement eutectique, qui est opérationnel lorsque les portes de chargement sont fermées.

Pour ce test, nous avons simulé le transport de lait en utilisant des cartons d’eau de 1 litre sur 22 palettes empilées, pesant 400 kg chacune, créant une charge utile totale de 8800 kg. À chaque ouverture de porte, 4 de ces palettes étaient retirées de l’espace de chargement et les paquets restants étaient mesurés dans toute la zone de chargement. Après la cinquième ouverture de porte, 2 palettes ont été laissées dans l’espace de chargement.

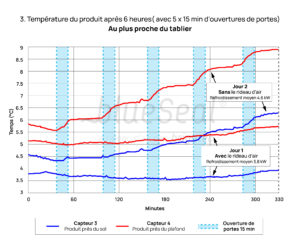

Les températures des produits de 8 palettes ont été mesurées à hauteur de 2 cartons par palette. Dans ce rapport, nous présentons les résultats des 2 palettes: celles les plus proches du tablier qui sont à 13 mètres des portes de chargement. Celles-ci servent de coupe transversale précise du test dans son ensemble. Le premier jour, nous avons mesuré la température de la cargaison sans barrière et le deuxième avec notre prototype de rideau d’air BlueSeal. L’objectif était de mesurer à la fois, la température du produit, la température de l’air de l’espace de chargement et la consommation d’énergie nécessaire pour ramener la température interne du véhicule à 4-5°C.

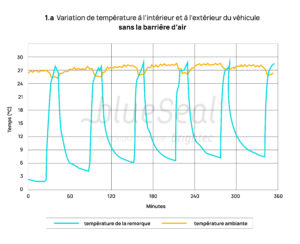

Sans rideau d’air

Pendant les ouvertures de portes de 15 minutes, la température de l’air intérieur de la remorque est montée à 28°C. A aucun moment la cargaison n’est revenue à sa température minimale requise, même après des périodes de 45 minutes où les portes restaient fermées. En fait, la température minimale de l’air après les périodes de 45 minutes augmenterait continuellement sur la période de 6 heures – de 0°C à 8°C après 5 ouvertures de portes – figure 1a.

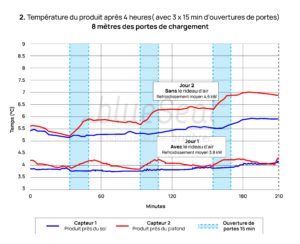

Les cartons sur les palettes situés au centre de la remorque, à environ 8 mètres des portes, ont augmenté de 0,8°C (de 5,2°C à 6°C) pour les cartons près du sol et de 1,7°C (5,3°C à 7°C) pour les cartons près du toit, après 3 ouvertures de portes – figure 2. Lors des ouvertures de la quatrième porte, ces palettes ont été entraînées à l’extérieur.

Les cartons sur les palettes les plus proches du tablier ont augmenté de 1,9°C (de 4,5°C à 6,4°C) au plus près du sol et de 3,1°C (5,7°C à 8,8°C) au plus près du plafond, après 5 ouvertures de porte – figure 3.

Il a été observé que même après la fermeture des portes, la température du produit continuait d’augmenter. La machine de refroidissement a utilisé un total de 26,5 kWh (4,6 kW en moyenne, avec un pic moyen de 12 kW) au cours des 6 heures, mais n’a pas réussi à maintenir les cartons à leur température minimale requise de 5°C. Dans un modèle de simulation ultérieur que Brightec a exécuté en 2019, nous avons déduit qu’une énergie de refroidissement de 44 kWh serait nécessaire pour éviter une augmentation de la température tout au long de la journée.

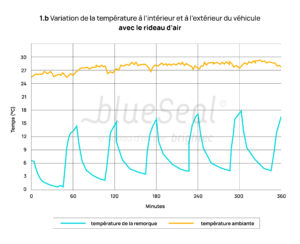

Avec le rideau d’air BlueSeal

En utilisant le rideau d’air à l’entrée de la porte de la remorque, la température de l’air interne de la remorque a atteint un maximum de 18°C à la fin de la période de 6 heures. L’équipement de refroidissement a pu limiter l’augmentation de la température minimale de 0°C à 4,5°C – figure 1b. Pendant les 45 minutes où les portes ont été fermées, le produit est presque retourné systématiquement à sa température initiale – figure 2.

Le carton placé sur la palette située au milieu de la remorque a augmenté de moins de 0,1°C (de 3,8°C à 3,9°C) à un taux maximum de 0,3°C (de 3,9°C à 4,2°C) après 3 ouvertures de portes – figure 2. Lors de la quatrième ouverture de portes, ces palettes ont été entraînées à l’extérieur. Et sur les palettes les plus proches du tablier, les palettes ont augmenté de 0,3°C (de 3,7°C à 4°C) au plus près du sol et de 0,7°C (5,1°C à 5,8°C) au plus près du plafond – figure 3.

La machine de refroidissement a utilisé un total de 21,85 kWh (moyenne de 3,8 kW, pic moyen de 9,5 kW) au cours des 5,75 heures avec le rideau d’air, ce qui n’a nécessité que 3,8 kW pour fonctionner. Notre modèle de simulation 2019 nous a appris que nous aurions besoin d’environ 30 kWh pour éviter que la température du produit n’augmente pendant les 6 heures.

Conclusions

Les tests ont montré que dans des conditions réalistes, le rideau d’air a contribué de manière significative aux économies d’énergie et à la conservation de la température des produits. Avec l’utilisation du rideau d’air, la masse eutectique supplémentaire peut être très limitée, ce qui rend un système de refroidissement eutectique économiquement réalisable.

A l’aide du rideau d’air, la machine de refroidissement a utilisé env. 18% d’énergie en moins et a également pu contrôler la température du produit. Sans barrière climatique, la température des marchandises augmente à un rythme considérablement plus élevé, malgré l’utilisation supplémentaire d’énergie de refroidissement.

Dans une situation où la machine de refroidissement émettait une puissance suffisante pour maintenir la température du produit à une constante, il a été démontré que BlueSeal réduisait la consommation d’énergie de 30 à 40%.

Les tests démontrent ce qu’une barrière climatique efficace fournit dans le transport réfrigéré. Les denrées périssables et les produits pharmaceutiques sont particulièrement exposés et risquent de se dégrader à cause des températures extérieures lors de multiples livraisons. Le rideau d’air fournit une barrière climatique ininterrompue pendant le chargement et le déchargement qui maintient la chaîne du froid intacte, dans une méthode qui est hygiénique, astucieuse et avantageuse pour les coûts énergétiques des équipements de refroidissement existants.

À la suite de ces conclusions et du potentiel d’application commerciale de cette technologie, j’ai formé la société Brightec pour développer ce produit sous la forme de rideaux d’air BlueSeal. Au fil des ans, la R&D de Brightec a affiné et développé l’efficacité de BlueSeal dans le produit que nous voyons aujourd’hui, avec un accueil très positif de la part des entreprises et des opérateurs. BlueSeal fonctionne désormais comme une solution de pointe pour la climatisation des véhicules dans plus de 22 pays à travers le monde, avec une gamme de produits BlueSeal adaptés à différentes applications – y compris BlueSeal Compact qui est conçu pour une efficacité optimale dans les fourgonnettes et les petits véhicules.

This article was translated from English, read the original here

Figures

Figures 1a et 1b: Température de l’air intérieur mesurée sur 6 heures avec 6 ouvertures de portes de 15 min sans barrière (figure 1a) et avec le rideau d’air (1b) au-dessus des portes arrière. La température ambiante indique 28-29°C.

Figure 2 : Les courbes de température à l’intérieur de deux cartons d’eau de 1 litre pendant 4 heures avec 3 x 15 min d’ouverture de porte sans (2a) et avec rideau d’air (2b). La machine de refroidissement fonctionne à des moyennes de 4,6 kW et 3,8 kW respectivement. Les cartons sont situés sur la même palette env. À 8 mètres des portes arrière: le capteur 2 indique la température du carton le plus proche du plafond, le capteur 1 indique la température du carton le plus proche du sol.

Figure 3 : Les courbes de température à l’intérieur de deux cartons d’eau de 1 litre pendant 6 heures avec 5 x 15 min d’ouverture de porte sans (3a) et avec rideau d’air (3b). La machine de refroidissement fonctionne respectivement en moyenne à 4,6 kW et 3,8 kW. Deux cartons sont situés près du tablier sur la même palette env. 13 mètres des portes arrière: le capteur 4 indique la température du carton le plus proche du plafond, le capteur 3 indique la température du carton le plus proche du sol.